Слабое место в электросхеме крана RDK-25 (режим микроспуска)

Последний раз статья изменена 17 октября 2021 года

Работал я как-то электриком в одной строительной конторе. Главная моя обязанность была ремонтировать на объектах краны RDK-25. Кранам этим было уже лет по тридцать - сорок. Сделаны, однако, они в своё время ГДРовцами на совесть, с немецким качеством. Но было в их электросхеме одно слабое место - питание гидротолкателя тормоза лебёдки вспомогательного подъёма. Отмечу, что хотя схема питания гидротодкателя главного подъёма мало чем отличается от схемы вспомогателього, главный подъём в мою бытность ни разу не выходил из строя. Цветную схему питания гидротолкателя главного подъёма вы можете скачать здесь.

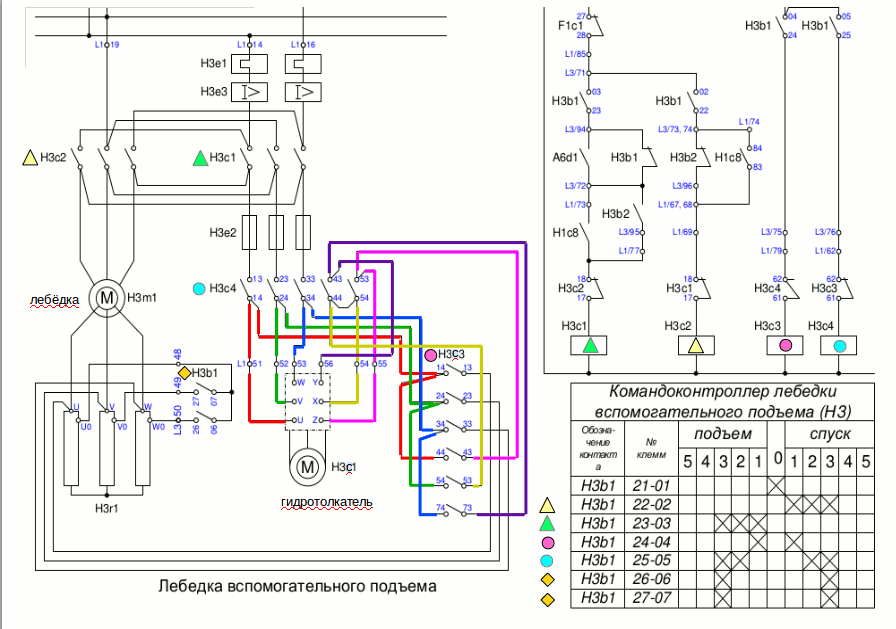

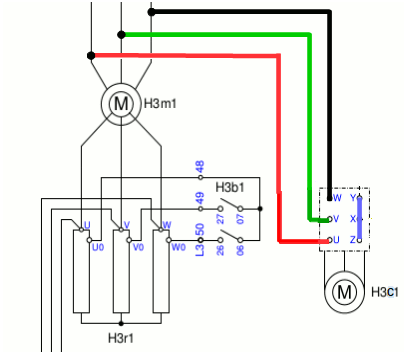

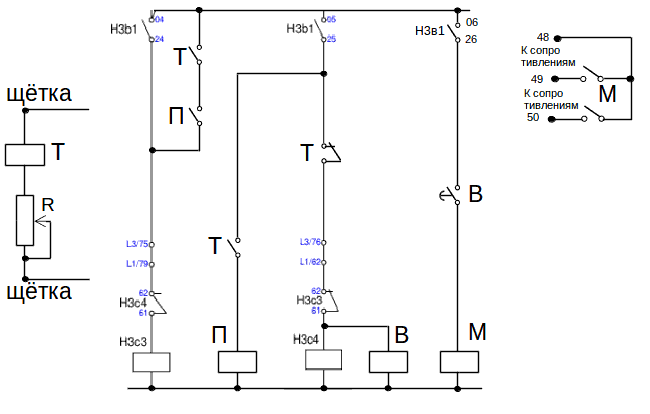

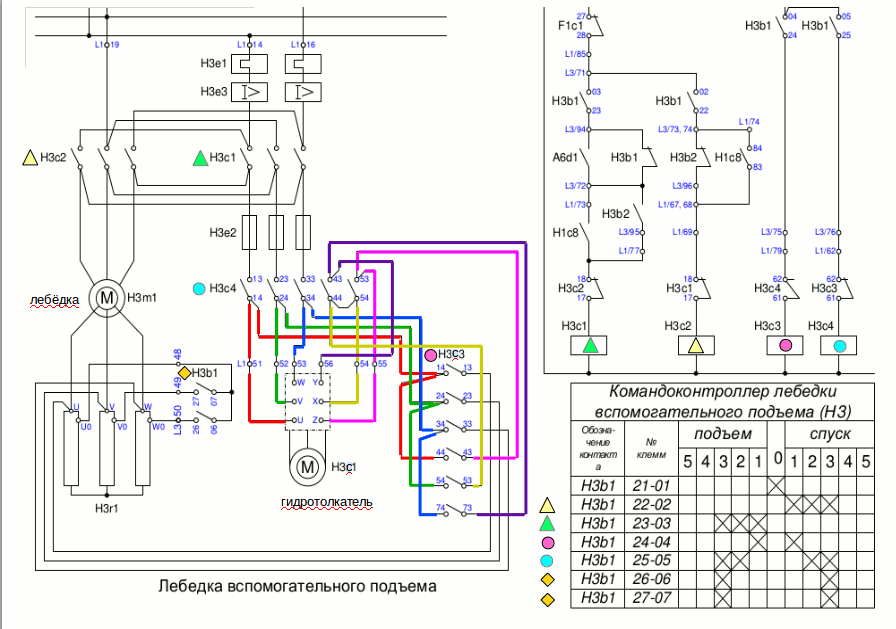

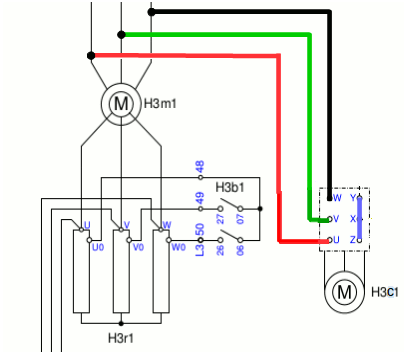

Рассмотрим схему вспомогательного подъёма. В первом положении контроллера (так называемый режим микроспуска) гидротолкатель (далее ГТ) питается через контактор H3c3 от напряжения, навеваемого в обмотке ротора двигателя лебёдки H3m1. Обмотка ГТ в этом режиме подключена "в треугольник". В этом положении гидротолкатель ослабляет тормоз лишь чуть-чуть, и контакты контроллера (ромбик) не закорачивают обмотки ротора. То есть двигатель лебёдки крутится медленно. Этот режим предназначен для точного, аккуратного перемещения груза. У некоторых кранов этот режим был похерен, и крановщики были этим весьма недовольны, жаловались, что боятся оборвать руки стропальщику, что им будет трудно поставить точно бетонную плиту и т. д.

Во втором положении контроллера ГТ переключается на питание напряжением 380 вольт через пробки H3e2 и контактор H3c4. Обмотка ГТ переключается "в звезду".

Лежала на работе целая брошюра про этот микроспуск, с кучей формул и графиков. Но, видимо, учёные чевой-то недодумали.

Раз в неделю - две у одного из тех кранов, где не был отключен микроспуск, либо сгорали пробки, либо, что гораздо хуже, ещё и "залипал" контактор H3c4 или H3c3, или они оба (подвижные контакты приваривались к неподвижным). Что контактор залип, легко определить - его подвижная часть не отходит до конца. Приходилось переться на объекты, расположенные за 100 км. в соседних городах. Менять контакторы тот ещё геморрой. Провода не вытянуть, приходится сначала их отсоединить от залипшего контактора, снять его, затем ставить новый. Маркировка на проводах за 30 лет постёрлась, а ошибиться в подключении нельзя. Я приспособился использовать заранее заготовленные "одноразовые" бирки из картона и проволоки. Надо только так их крепить к проводам, чтоб они не слетели до тех пор, когда вы подключите провод на место. Здорово помогали мне в работе пинцет, самодельный светильник с питанием от розетки 220 в, который я привозил с собой.

Пробовали ставить дешёвые китайские контакторы. Хватало их ненадолго. Но и дорогие KO-71 производства Словении, бывало, летели через несколько дней. Восстановить залипший контактор удавалось редко. Обычно он ломался про попытке его открыть.

Мне до сих пор до конца непонятно, почему залипали контакторы и горели пробки. Рискну, однако, предложить три возможных объяснения. Предположим, что контакторы H3c3 и H3c4 включились одновременно. Внимательно посмотрите на схему выше. Ток через пробки пойдёт через контактор H3c4, затем на H3c3, и затем вернётся на H3c4, где фазы замкнутся друг на друга. Казалось бы, H3c3 и H3c4 не могут включиться одновременно, ведь существует взаимная блокировка их катушек. То есть питание на катушку каждого контактора идёт через нормально замкнутый контакт другого контактора (62-61). Однако когда контактор отключается, на его контактах ещё какое-то время существует дуга. Она тем больше и длительней, чем больше индуктивность цепи (вспоминайте уроки по электротехнике). А индуктивности тут хватает: и в обмотке ГТ, и в обмотке ротора двигателя лебёдки. Крановщик постоянно переключает контроллер из режима в режим, и в какой-то момент может получиться замыкание через дугу. И даже если от этого замыкания не успеет сработать защита, его может быть достаточно, чтобы расплавились контакты. После этого какой-то из контакторов (либо H3c3, либо H3c4, в зависимости от положения контроллера) будет во включённом положении, контакты снова затвердеют, подвижные приварятся к неподвижным, и при следующем переходе в другой режим замыкание гарантировано.

Другое возможное объяснение - контакты подвижной части соединены с ней не жёстко, а прижимаются пружинами. Когда контактор выключается, подвижная часть (рама) отходит, замыкает блокировочный контакт, но сами подвижные контакты, прижимаемые пружинами к неподвижным, ещё какое-то время (доли секунды) остаются на месте, что и приводит к замыканию.

Вот третье возможное объяснение. Вспомните школьную физику: упругость, переход кинетической энергии в потенциальную и обратно, явления резонанса. Представьте прыгающий мячик. Возможно, когда крановщик быстро переключает контроллер из режима микроспуска в основной и обратно, может быть, несколько раз (а это становится возможным, если пружина контроллера ослабла со временем, и крановщик даже не замечает перехода из режима в режим), у какого-то из контакторов подвижная часть при выключении набирает такую скорость, что отскакивает от упора с такой силой, что снова замыкает контакты. Признаюсь, это объяснение мне кажется маловероятным.

Если причина залипаний в дуге, когда они, скорее всего, происходят, при переходе из режима микроспуска во второй режим или наоборот, при переходе из второго режима в микроспуск? Есть сильное подозрение, что первое. Объясню почему. Ток в ГТ при питании от 380 вольт всегда одинаковый, и дуга при выключении контактора Н3с4 тоже одинаковая. Напряжение, а также частота тока, генерируемого в обмотке ротора асинхронного двигателя, может быть очень разным. Оно зависит от рассогласования скорости вращения магнитного поля статора и вращения ротора. Электрики знают, что при запуске двигателя ток в статоре большой (пусковой ток), а когда ротор раскрутится, ток уменьшается. То же происходит и в роторе. Крановщики часто практикуют такой приём - торможение противовключением, или, на их жаргоне, "тормозить контртоком". Чтобы плавно затормозить, они не останавливают рычаг контроллера в нулевом положении, а выводят его в противоположную сторону. При этом магнитное поле статора начинает тянуть ротор в одну сторону, в то время как он по инерции ещё движется в противоположную сторону. Ток в статоре и генерируемое в обмотке ротора напряжние при этом сильно возрастает. Про RDK точно не знаю (смотрите руководство к крану), но у других кранов торможение противовключением считается допустимым. Однако во избежание больших токов в роторе недопустимо про этом переходить в следующие, ускоренные режимы, пока ротор не затормозился и не пошёл в новую сторону. Я сейчас занимаюсь ремонтом и обслуживанием мостовых кранов. У этих кранов в цепь обмотки ротора встроена защита. Суть её в том, что две щетки ротора соединены с цепью, в которую включена катушка настраиваемого реле. Когда ток в цепи достигает определённого значения, реле срабатывает и не даёт включить ускоренные режимы, при которых шунтируются сопротивления цепи ротора.

В случае РДК, величина и продолжительность дуги в контакторе Н3с3 при переходе из режима микроспуска во второй также зависит от напряжения в обмотке ротора. Дело, может быть, происходит так: крановщик опускает груз, и решает его остановить или поднять. Чтобы плавно затормозить, крановщик переходит в первый режим подъёма, но тяжёлый груз продолжает ползти вниз. Крановщик, вместо того, чтобы поставить рычаг "на ноль" и застопорить груз, решает "поддать газу", дёргает рычаг на себя, и тут происходит замыкание с последствиями, о которых написано выше.

Теперь о предлагаемых рецептах. Следует заменить ослабшую пружину (или пружины) контроллера, чтобы крановщик чувствовал переход из режима микроспуска в следующий режим и не мог свободно "летать туда-сюда".

У одного из наших кранов была очень слабая пружина контроллера, и приходилось часто мотаться на этот кран из-за "проблемы H3c3 - H3c4". А у другого крана, с тугой пружиной, микроспуск исправно работал несколько месяцев (после того, как я поменял залипшие контакторы).

Следует строго запретить крановщику при торможении противовключением переходить во второй режим, пока груз не остановился и не пошёл в новую сторону.

Пусть, если уж "тормозит контртоком", заканчивает торможение в нулевом режиме, когда гидротолкатель полностью закрывается.

Следует проинструктировать крановщика при начале подъёма или спуска не "прыгать" сразу из нулевого режима во второй, а делать выдержку на режиме микроспуска, пока груз не начнёт двигаться в нужную сторону. Об этом, кстати, сказано и в руководстве к крану.

Пробки желательно заменить на трёхфазный автомат, не только потому, что он способен срабатывать многократно, но и потому, что у автомата отсечка на короткое замыкание срабатывает очень быстро.

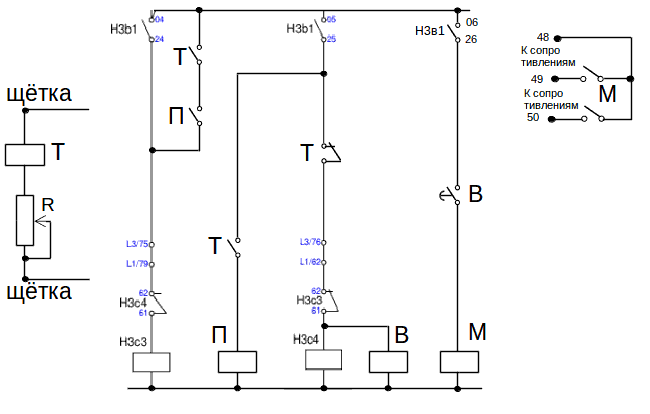

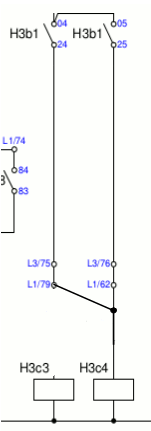

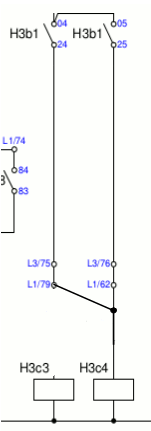

В качестве интеллектуального упражнения попробовал придумать схему "защиты от дурака" (на рисунке выше). Между двумя фазами цепи ротора через регулируемое сопротивление (или без него) включена катушка токового реле Т (или реле напряжения, не знаю пока, что лучше подходит). Когда ток в цепи (или напряжение между фазами) достигает определённой величины, реле Т срабатывает, и размыкает цепь Н3С4 и одновременно замыкает цепь промежуточного реле П. Когда мы переходим во второй режим, а реле Т при этом включено, контактор Н3С3 не включается, а вместо него включается реле П. Реле П подаёт питание в обход контакта контроллера на контактор микроспуска Н3С3, пока реле Т не выключится. Тогда включится второй режим. Так мы избежим длительной дуги при размыкании Н3С3 и замыкания через неё контактора Н3С4. Чтобы крановщик не мог "прыгнуть" из режима микроспуска сразу в третий режим, пришлось ввести в схему реле с задержкой включения В и контактор М.

В качестве интеллектуального упражнения попробовал придумать схему "защиты от дурака" (на рисунке выше). Между двумя фазами цепи ротора через регулируемое сопротивление (или без него) включена катушка токового реле Т (или реле напряжения, не знаю пока, что лучше подходит). Когда ток в цепи (или напряжение между фазами) достигает определённой величины, реле Т срабатывает, и размыкает цепь Н3С4 и одновременно замыкает цепь промежуточного реле П. Когда мы переходим во второй режим, а реле Т при этом включено, контактор Н3С3 не включается, а вместо него включается реле П. Реле П подаёт питание в обход контакта контроллера на контактор микроспуска Н3С3, пока реле Т не выключится. Тогда включится второй режим. Так мы избежим длительной дуги при размыкании Н3С3 и замыкания через неё контактора Н3С4. Чтобы крановщик не мог "прыгнуть" из режима микроспуска сразу в третий режим, пришлось ввести в схему реле с задержкой включения В и контактор М.

Также, возможно, поможет разведение по времени выключения и включения контакторов H3c3 и H3c4.

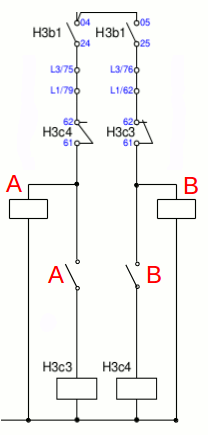

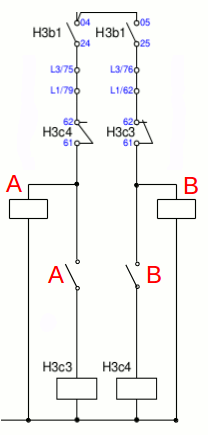

Я лично попробовал на одном из кранов следущее решение: ввёл в схему ещё два старых "задерживающих" контактора A и B, присобачил их на боковую стенку шкафа. Контакторы H3c3 и H3c4 включаются только после того, как соответственно контакторы A и B встанут на "самоподхват". Увы, совсем такое решение проблему не устранило, пару раз после этого вылетали пробки, залипов не было. Но вроде как происходить это стало гораздо реже. Возможно, дополнительный контактор даёт слишком малую задержку по времени. Недостаток такого решения состоит в том, что возникает момент, когда гидротолкатель не включен. Если верна версия о залипании при переходе из микроспуска, один из задерживающих контакторов является излишним.

Также, возможно, поможет разведение по времени выключения и включения контакторов H3c3 и H3c4.

Я лично попробовал на одном из кранов следущее решение: ввёл в схему ещё два старых "задерживающих" контактора A и B, присобачил их на боковую стенку шкафа. Контакторы H3c3 и H3c4 включаются только после того, как соответственно контакторы A и B встанут на "самоподхват". Увы, совсем такое решение проблему не устранило, пару раз после этого вылетали пробки, залипов не было. Но вроде как происходить это стало гораздо реже. Возможно, дополнительный контактор даёт слишком малую задержку по времени. Недостаток такого решения состоит в том, что возникает момент, когда гидротолкатель не включен. Если верна версия о залипании при переходе из микроспуска, один из задерживающих контакторов является излишним.

Я уже несколько лет как не имею дела с кранами RDK, но, поскольку люди читают эту статью, время от времени я получаю от них письма. Вот один товарищ пишет, что ему удалось на одном кране решить проблему залипаний. Сделал он это следующим образом. На кранах RDK часто контакторы H3C3 и H3C4 - это контакторы КМИ компании IEK. Поскольку количество контактов у них недостаточное, на контакторы установлены приставки ПКИ. У этих приставок контакты более слабые и тонкие, чем у собственно контакторов. Человек заменил эти приставки отдельными параллельно подключенными контакторами. Он утверждает, что после этого (на одном кране в течение нескольких месяцев - года) залипаний не было. Я эти его утверждения не могу ни подтвердить, ни опровергнуть, и никакой ответственности на себя за них не принимаю - "за что купил, за то продаю". Думаю, однако, что это согласуется с моей теорией. Через контакт с большей площадью дуга, вероятно, "стекает" быстрей.

Я уже несколько лет как не имею дела с кранами RDK, но, поскольку люди читают эту статью, время от времени я получаю от них письма. Вот один товарищ пишет, что ему удалось на одном кране решить проблему залипаний. Сделал он это следующим образом. На кранах RDK часто контакторы H3C3 и H3C4 - это контакторы КМИ компании IEK. Поскольку количество контактов у них недостаточное, на контакторы установлены приставки ПКИ. У этих приставок контакты более слабые и тонкие, чем у собственно контакторов. Человек заменил эти приставки отдельными параллельно подключенными контакторами. Он утверждает, что после этого (на одном кране в течение нескольких месяцев - года) залипаний не было. Я эти его утверждения не могу ни подтвердить, ни опровергнуть, и никакой ответственности на себя за них не принимаю - "за что купил, за то продаю". Думаю, однако, что это согласуется с моей теорией. Через контакт с большей площадью дуга, вероятно, "стекает" быстрей.

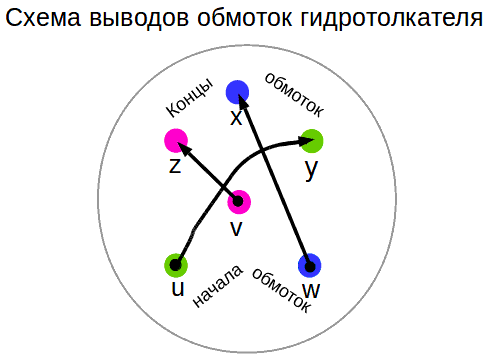

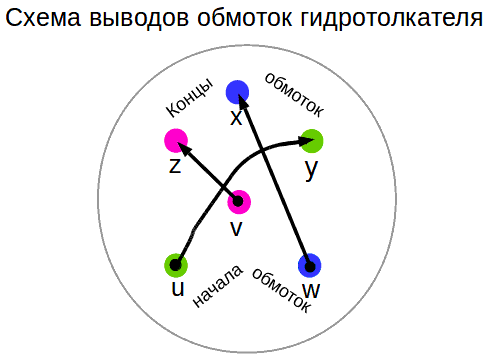

Напоследок ещё информация. Выводы обмоток ГТ немецкого производства расположены не так, как можно предположить, а как на рисунке. Начало и конец каждой обмотки имеют одинаковый цвет.

Напоследок ещё информация. Выводы обмоток ГТ немецкого производства расположены не так, как можно предположить, а как на рисунке. Начало и конец каждой обмотки имеют одинаковый цвет.

В некоторых кранах, где не было микроспуска, ГТ был подключен вместе с (параллельно) двигателем лебёдки. От него к ГТ был кинут кабель, у ГТ были закорочены концы обмоток. Возможно, электрики не смогли разобраться в схеме.

В некоторых кранах, где не было микроспуска, ГТ был подключен вместе с (параллельно) двигателем лебёдки. От него к ГТ был кинут кабель, у ГТ были закорочены концы обмоток. Возможно, электрики не смогли разобраться в схеме.

Но если уж отказываться от микроспуска (чего я вам не советую), гораздо проще было бы переключить провод, питающий катушку H3c3 на катушку H3c4. Желательно ещё, для надёжности, убрать провода, соединяющие H3c3 и H3c4 (Если H3c3 залип, это надо сделать обязательно), или оставить блокировку H3c4.

Но если уж отказываться от микроспуска (чего я вам не советую), гораздо проще было бы переключить провод, питающий катушку H3c3 на катушку H3c4. Желательно ещё, для надёжности, убрать провода, соединяющие H3c3 и H3c4 (Если H3c3 залип, это надо сделать обязательно), или оставить блокировку H3c4.

Электросхема крана RDK-250, размер 7.3 MB, предоставлена Олегом Тужилиным

Я уже не имею дела с гусеничными кранами, но мне эта тема до сих пор интересна. Если у вас есть мысли по теме статьи, можете написать мне на obuchmat@mail.ru

На домашнюю страницу

В качестве интеллектуального упражнения попробовал придумать схему "защиты от дурака" (на рисунке выше). Между двумя фазами цепи ротора через регулируемое сопротивление (или без него) включена катушка токового реле Т (или реле напряжения, не знаю пока, что лучше подходит). Когда ток в цепи (или напряжение между фазами) достигает определённой величины, реле Т срабатывает, и размыкает цепь Н3С4 и одновременно замыкает цепь промежуточного реле П. Когда мы переходим во второй режим, а реле Т при этом включено, контактор Н3С3 не включается, а вместо него включается реле П. Реле П подаёт питание в обход контакта контроллера на контактор микроспуска Н3С3, пока реле Т не выключится. Тогда включится второй режим. Так мы избежим длительной дуги при размыкании Н3С3 и замыкания через неё контактора Н3С4. Чтобы крановщик не мог "прыгнуть" из режима микроспуска сразу в третий режим, пришлось ввести в схему реле с задержкой включения В и контактор М.

В качестве интеллектуального упражнения попробовал придумать схему "защиты от дурака" (на рисунке выше). Между двумя фазами цепи ротора через регулируемое сопротивление (или без него) включена катушка токового реле Т (или реле напряжения, не знаю пока, что лучше подходит). Когда ток в цепи (или напряжение между фазами) достигает определённой величины, реле Т срабатывает, и размыкает цепь Н3С4 и одновременно замыкает цепь промежуточного реле П. Когда мы переходим во второй режим, а реле Т при этом включено, контактор Н3С3 не включается, а вместо него включается реле П. Реле П подаёт питание в обход контакта контроллера на контактор микроспуска Н3С3, пока реле Т не выключится. Тогда включится второй режим. Так мы избежим длительной дуги при размыкании Н3С3 и замыкания через неё контактора Н3С4. Чтобы крановщик не мог "прыгнуть" из режима микроспуска сразу в третий режим, пришлось ввести в схему реле с задержкой включения В и контактор М.

Также, возможно, поможет разведение по времени выключения и включения контакторов H3c3 и H3c4.

Я лично попробовал на одном из кранов следущее решение: ввёл в схему ещё два старых "задерживающих" контактора A и B, присобачил их на боковую стенку шкафа. Контакторы H3c3 и H3c4 включаются только после того, как соответственно контакторы A и B встанут на "самоподхват". Увы, совсем такое решение проблему не устранило, пару раз после этого вылетали пробки, залипов не было. Но вроде как происходить это стало гораздо реже. Возможно, дополнительный контактор даёт слишком малую задержку по времени. Недостаток такого решения состоит в том, что возникает момент, когда гидротолкатель не включен. Если верна версия о залипании при переходе из микроспуска, один из задерживающих контакторов является излишним.

Также, возможно, поможет разведение по времени выключения и включения контакторов H3c3 и H3c4.

Я лично попробовал на одном из кранов следущее решение: ввёл в схему ещё два старых "задерживающих" контактора A и B, присобачил их на боковую стенку шкафа. Контакторы H3c3 и H3c4 включаются только после того, как соответственно контакторы A и B встанут на "самоподхват". Увы, совсем такое решение проблему не устранило, пару раз после этого вылетали пробки, залипов не было. Но вроде как происходить это стало гораздо реже. Возможно, дополнительный контактор даёт слишком малую задержку по времени. Недостаток такого решения состоит в том, что возникает момент, когда гидротолкатель не включен. Если верна версия о залипании при переходе из микроспуска, один из задерживающих контакторов является излишним.

Я уже несколько лет как не имею дела с кранами RDK, но, поскольку люди читают эту статью, время от времени я получаю от них письма. Вот один товарищ пишет, что ему удалось на одном кране решить проблему залипаний. Сделал он это следующим образом. На кранах RDK часто контакторы H3C3 и H3C4 - это контакторы КМИ компании IEK. Поскольку количество контактов у них недостаточное, на контакторы установлены приставки ПКИ. У этих приставок контакты более слабые и тонкие, чем у собственно контакторов. Человек заменил эти приставки отдельными параллельно подключенными контакторами. Он утверждает, что после этого (на одном кране в течение нескольких месяцев - года) залипаний не было. Я эти его утверждения не могу ни подтвердить, ни опровергнуть, и никакой ответственности на себя за них не принимаю - "за что купил, за то продаю". Думаю, однако, что это согласуется с моей теорией. Через контакт с большей площадью дуга, вероятно, "стекает" быстрей.

Я уже несколько лет как не имею дела с кранами RDK, но, поскольку люди читают эту статью, время от времени я получаю от них письма. Вот один товарищ пишет, что ему удалось на одном кране решить проблему залипаний. Сделал он это следующим образом. На кранах RDK часто контакторы H3C3 и H3C4 - это контакторы КМИ компании IEK. Поскольку количество контактов у них недостаточное, на контакторы установлены приставки ПКИ. У этих приставок контакты более слабые и тонкие, чем у собственно контакторов. Человек заменил эти приставки отдельными параллельно подключенными контакторами. Он утверждает, что после этого (на одном кране в течение нескольких месяцев - года) залипаний не было. Я эти его утверждения не могу ни подтвердить, ни опровергнуть, и никакой ответственности на себя за них не принимаю - "за что купил, за то продаю". Думаю, однако, что это согласуется с моей теорией. Через контакт с большей площадью дуга, вероятно, "стекает" быстрей.

Напоследок ещё информация. Выводы обмоток ГТ немецкого производства расположены не так, как можно предположить, а как на рисунке. Начало и конец каждой обмотки имеют одинаковый цвет.

Напоследок ещё информация. Выводы обмоток ГТ немецкого производства расположены не так, как можно предположить, а как на рисунке. Начало и конец каждой обмотки имеют одинаковый цвет.

В некоторых кранах, где не было микроспуска, ГТ был подключен вместе с (параллельно) двигателем лебёдки. От него к ГТ был кинут кабель, у ГТ были закорочены концы обмоток. Возможно, электрики не смогли разобраться в схеме.

В некоторых кранах, где не было микроспуска, ГТ был подключен вместе с (параллельно) двигателем лебёдки. От него к ГТ был кинут кабель, у ГТ были закорочены концы обмоток. Возможно, электрики не смогли разобраться в схеме.

Но если уж отказываться от микроспуска (чего я вам не советую), гораздо проще было бы переключить провод, питающий катушку H3c3 на катушку H3c4. Желательно ещё, для надёжности, убрать провода, соединяющие H3c3 и H3c4 (Если H3c3 залип, это надо сделать обязательно), или оставить блокировку H3c4.

Но если уж отказываться от микроспуска (чего я вам не советую), гораздо проще было бы переключить провод, питающий катушку H3c3 на катушку H3c4. Желательно ещё, для надёжности, убрать провода, соединяющие H3c3 и H3c4 (Если H3c3 залип, это надо сделать обязательно), или оставить блокировку H3c4.